Ren energi

Status for næringen

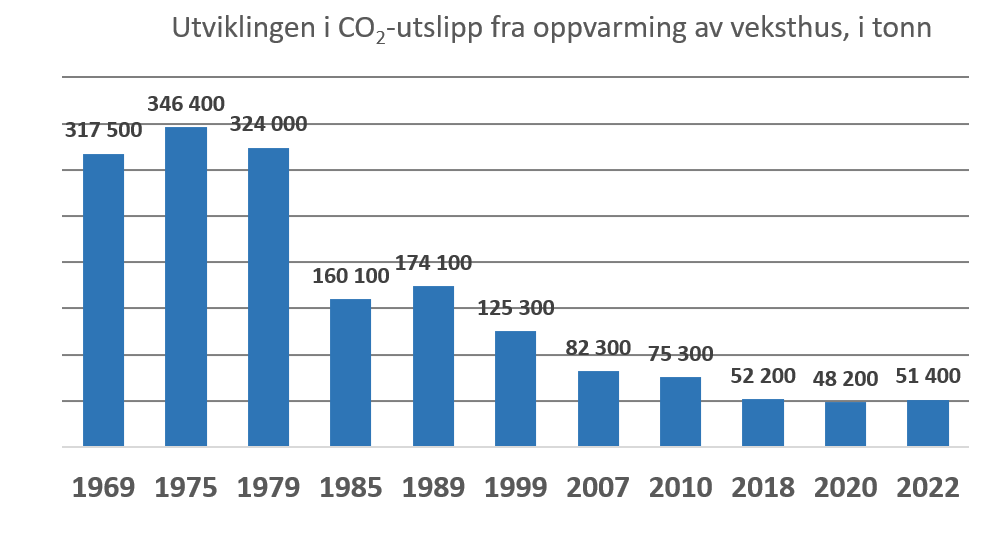

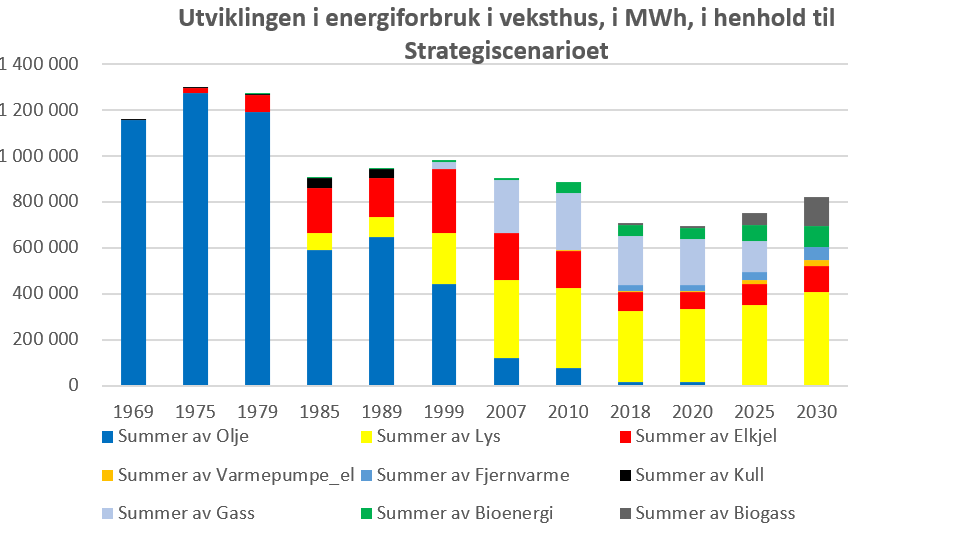

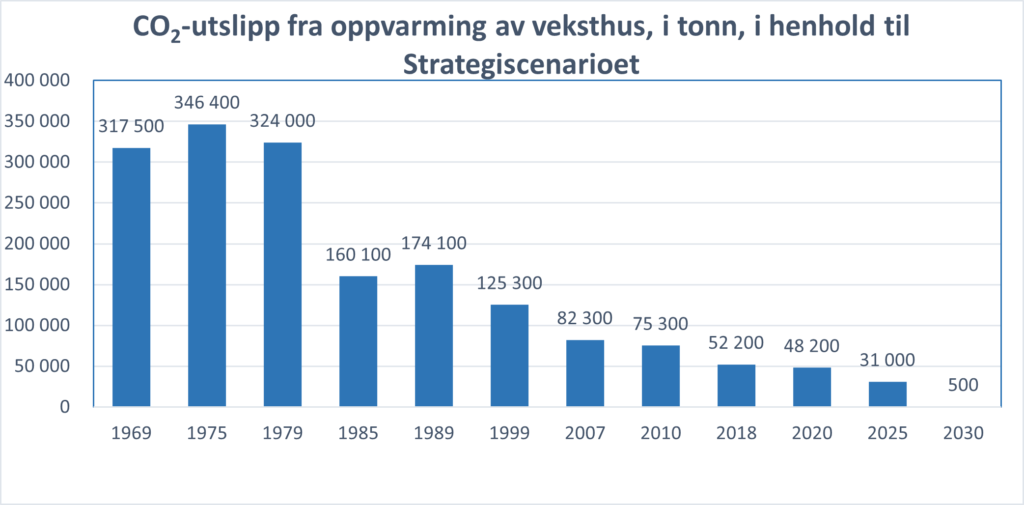

Norsk veksthusnæring har i mange år jobbet med å omstille seg til å bruke mer fornybar energi og NGF har god oversikt over tilstanden i næringen. De siste offisielle energitallene for veksthusnæringen fikk vi gjennom SSB’s hagebrukstelling i 2019 (med tall for 2018). Veksthusnæringen var i 2018, 67 % fornybar (figur 1) og har siden 1989 redusert sine CO2-utslipp med 70 %, (figur 3).

Veksthusnæringen brukte 708 GWh energi i 2018 (figur 2), hvorav 44 % (309 GWh) var elektrisitet til vekstlys og 56 % var til oppvarming. Den fossile andelen er hovedsakelig naturgass og propan (figur 2). Før energikrisen, som startet i 2021, utgjorde naturgassen 2/3 av gassforbruket i næringen. (Naturgassen distribueres gjennom Lyse Neo sitt gassnett på Nord-Jæren). Den resterende gassandelen benyttet av gartnerier var propan ble levert med bil.

Etter energikrisen har ting endret seg. De siste årene har naturgassforbruket ligget på rundt 130 GWh. I 2022 lå det på kun 16 GWh. Propanforbruket i 2018 var på 94 GWh. I 2022 var det steget til 186 GWh. Det betyr at selv om gassforbruket sank med ca. 10 % så har utslippene fra næringen økt med ca. 3000 tonn CO2. Den enkle grunnen til dette er at gartnerne i Rogaland måtte skifte fra naturgass til propan, at og propan slipper ut mer CO2 enn naturgass.

Skiftet fra naturgass til propan har vært helt nødvendig for å fortsette veksthusproduksjon i fylket, pga. de enorme prisene på naturgass. (Som vist i grafen i figur 3, har utslippene økt fra 2020 til i år). Videre ville nok gass og oljeforbruket økt mye mer enn det endte opp med, uten strømstøtten. Strømstøtten har også bidratt til at næringen har klart å oppretthold produksjonen, selv om vinteren 2022-2023 ble kraftig redusert. Det har for eks. denne vinteren vært fravær av norske tomater og stor mangel på agurk. Uten videreføring av strømstøtten er det ikke sikkert vi klarer å opprettholde produksjonen.

Energiforbruket pr m2 er redusert fra 514 kWh i 1989 til 414 i 2018. Veksthusnæringen bruker både elektrisitet, gass og bioenergi som prosessvarme i produksjon av grønnsaker, frukt, blomster og planter gjennom hele året. Energikostnadene er en stor del av de totale kostnadene i bedriftene.

Skal vi klare målsetningene må energiforbruket i veksthusnæringen totalt sett øke noe. Dette fordi vi må legge til rette for mer helårsproduksjon- noe som betyr mer bruk av vekstlys. Ved å gi mer vekstlys, i tillegg øke CO2-konsentrasjonen i veksthuset, kan vi øke avlingene betraktelig pr. m2, og vi får redusert energiforbruket pr. produsert enhet. Samtidig reduseres også CO2-utslippet pr. produsert enhet. Økt bruk av vekstlys og grønn CO2 er dermed en forutsetning for økt bærekraft i næringen.

Energi- og klimastrategi

Norsk Gartnerforbund (NGF) har forfattet en energi- og klimastrategi 2021-2030, som avløser NGF’s energistrategi for perioden 2010-2020. Hensikten med strategien er å synliggjøre mulighetene og begrensningene som ligger til grunn når veksthusnæringen skal nå målene om utslippskutt og fornybar energiforsyning i 2030. Strategien baserer seg på forpliktelsene gjennom landbrukets klimaavtale med staten (om å bli 100 % fornybar innen 2030), målene i Klimakur-rapporten, og rapporten «Grøntsektoren mot 2035» (med mål om å øke norsk grøntproduksjon med 50 % innen 2035).

Norsk veksthusnæring har allerede innfridd EU’s mål om utslippskutt på 40 % innen 2030, sammenlignet med 1990, og er langt på vei til å nå målene for 50 % kutt i ikke-kvotepliktig sektor sammenlignet med 2005; Næringen har kuttet utslippene med 70 % siden 1990 og om lag 40 % siden 2005. Verdiskapningen har i perioden 1990-2018 vært jevnt økende, samtidig som utslippene har gått betydelig ned.

Det er i arbeidet med denne strategien utført analyser av 3 scenarioer, eller alternative måter utviklingen kan skje frem mot 2030. «Referansescenarioet» er et status-quo scenario hvor utviklingen vi har hatt de siste 10 årene videreføres til 2030. «Strategiscenarioet» forteller oss hvordan det kan se ut i 2030 om vi når målene i strategien, og scenario «negativ utvikling» reflekterer hvordan det kan se ut i 2030 om det inntreffer utvikling som er en svært negativ for næringen.

For referansescenarioet er det anslått en økning i veksthusarealet på 9 % i 2030, sammenlignet med 2020. Energiforbruket pr. arealenhet ender opp på 396 kWh/m2/år, fornybarandelen på 78 % og CO2-utslippet på 19,6 kg/m2/år.

I Strategiscenarioet er det lagt opp til at målene i rapporten «Grøntnæringen mot 2035»- om 50 % økt norsk produksjon, innfris. For å klare dette vil arealet øke med 20 % mot 2030, sammenlignet med 2020. Energiforbruket totalt vil øke (figur 4), men vi ender opp med et energiforbruk pr/m2 på 386 kWh (det laveste blant scenarioene), en fornybarandel på 99,8 % og et CO2-utslipp på 0,21 kg/m2; totalt 445 tonn CO2 (figur 5). De totale utslippskuttene sammenlignet med 1990 havner på 99,7 %. (Fossil olje brukt til reserve og er anslått til 1680 GWh i 2030 = 0,2 % av energiforbruket).

Scenario «negativ utvikling» reflekterer hvordan det kan se ut i 2030 om det inntreffer en negativ utvikling for norsk produksjon med enda lavere tollvern og økt konkurranse fra utlandet. Her reduseres arealet med 10 % sammenlignet med 2020. Fornybarandelen ender på 77 %, energiforbruket på 390 kWh/m2 og CO2-utslippet på 20,4 kg/m2.

For å kunne lykkes med strategien er det flere forutsetninger som må ligge til grunn; De politiske rammevilkårene må være forutsigbare og gi grobunn for økt norsk produksjon. Energisystemene må fungere, forsyningssikkerheten til de valgte energikildene må ivaretas, og energiprisene må være forutsigbare. Det er store investeringer som behøves når graden av elektrifisering, forbruk av biogass (og annen bioenergi), og evt. ny teknologi skal øke i årene som kommer. Da er det behov for en betydelig støtte fra virkemiddelapparatet. Næringen vil ikke makte å bære alle investeringene alene.

Klarer man ikke oppnå målene i denne strategien vil konsekvensene kunne bli redusert norsk produksjon og verdiskapning, samt potensielt økte priser for forbrukerne- for ikke å glemme en betydelig karbonlekkasje til utlandet.

Om energisentraler i veksthus

Veksthus har tradisjonelt benyttet seg av mange oppvarmingskilder. I et veksthus er det gjerne vekstlys som avgir en god del varme (HPS-lamper avgir mye mer strålingsvarme enn LED-armaturer) i tillegg til at man gjerne har en gasskjele sammen med en elektrodekjele. Noen har varmepumper, noen har en flisfyr eller pelletskjele. Felles for dem alle er at de i tillegg har en oljekjele som kan dekke hele veksthusarealets varmebehov under alle forhold, samt et oljeaggregat som kan levere nok strøm til å dekke det tekniske behovet, som for eks. holde liv i sirkulasjonspumper mm. Dette for å ha en backup i tilfelle man blir koblet ut fra nettet, eller noe skulle skje varmekilden sin.

Det å kunne spille på ulike energikilder har vært en trygghet for gartnerne og bidratt til at de kunne holde energikostnadene nede. Typisk er varmebehovet i et veksthus 20-40 % av omsetningen, og det er en forutsetning for driften at kostnadene her ikke blir for høye.

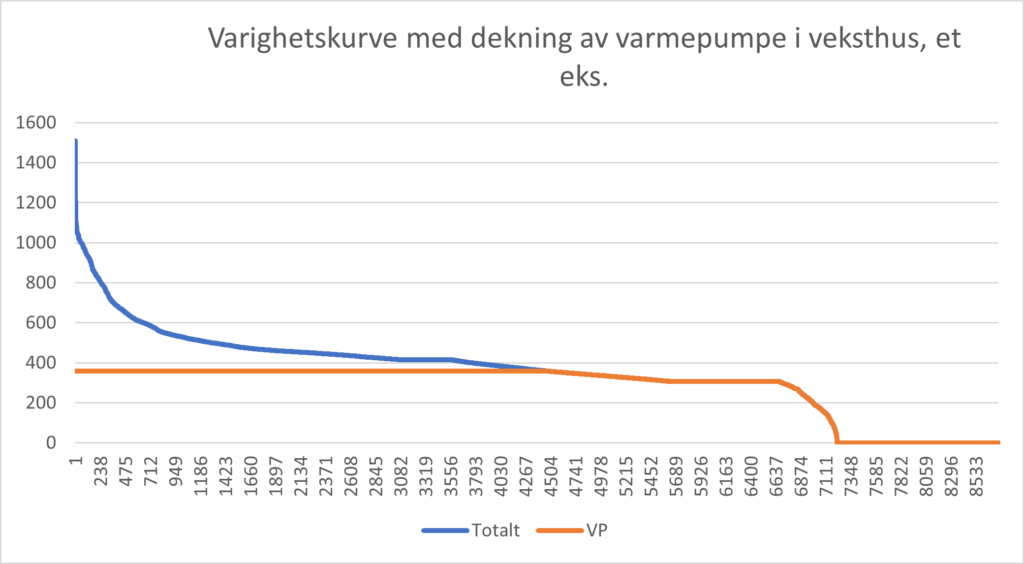

Når vi dimensjonerer hvor stor dekning de varmeproduserende enhetene skal ha i forhold til maksimalt energibehov må vi ta inn over oss deres påvirkning på krav til røropplegget, samt hva investeringskostnadene vil komme på. Vi må også ta med i betraktningen bruk av energi-skygge- og kortdagsanlegg, samt bruk av vekstlys. Tradisjonelt tenkte man at det holdt å dekke ca. 60 % (mindre med vekstlys og/eller gardiner) av effektbehovet med valgt varmekilde fordi man da kunne dekke 90-95 % av energiforbruket gjennom året med denne kilden. De resterende timene i året når effektbehovet er høyere enn installert effekt på valgt varmekilde brukte man oljekjelen for å spisse. Avhengig av forholdene hadde man gjerne også fordelt effektbehovet på to oljekjeler for ekstra sikkerhet.

Beregning av energibehov og dimensjonering av oppvarmingsløsning

Veksthus har høyt energitap da vi velger å kompromisse på isolasjonsevnen nettopp for å kunne gjøre nytte av sollyset. Tekkematerialene er sandwichvegger, kanalplater (polykarbonat eller akryl), plast og glass.

Varmetapet fra veksthuset påvirkes av konveksjonstap, stråletap, varmetap ved luftskifte og ved kondensasjon av fukt på tekkematerialene og vil variere med klimatiske forhold ute og type tekkemateriale.

De ulike tekkematerialene har ulike u-verdi. U-verdi eller varmegjennomgangskoeffisienten forteller oss tekkematerialets varmeisolerende evne. U-verdien vil variere med de klimatiske forholdene ute, som for eks. hvor mye vind det er.

Ved å beregne en p-verdi (u-verdi for de ulike vegg- og takflatene delt på grunnflaten til) veksthuset får vi et raskt svar på effektbehovet.

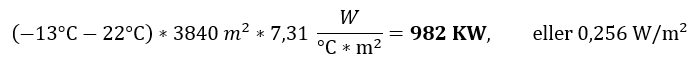

En hollandsk blokk på 38 x 100 meter, 4 meter høyt, kanalplater i vegger og glass i taket får en p-verdi på 7,31 W/°C/m2 grunnflate. Huset har en grunnflate på 3,84 mål. Beregning for p-verdi kan ses her.

Hvis den dimensjonerende utetemperaturen er -13°C og vi ønsker 22°C inne i veksthuset kan vi beregne effektbehovet slik:

Vi ser også at vi hvis vi benytter oss av energigardin faller varmebehovet til 589 kW. Da må vi velge et varmeopplegg med kjeleeffekt på i dette tilfellet på ca. 1 MW (1000 kW).

Varmedistribusjon

Varmen fra kjelen(e) må distribueres rundt om i veksthusene. Varm luft er noen ganger brukt, men mest vanlig er varmedistribusjon med vann. En ringledning (hovedledning) leverer vann ut til de ulike avdelingene som tilføres vann ved varmebehov. Når det ikke er behov for varme i en avd. vil shunten (blandeventil) være stengt ut til avd. Er det behov for litt varme kan vi shunte inn noe kaldere vann for å regulere temperaturen i rørsystemet i avdelingen.

Vi ønsker en maks temperaturdifferanse i de ulike sonene i plantesjiktet, både horisontalt og vertikalt på 1-2°C. Da bør kravene til røropplegget være en delta T (temperaturdifferanse) på maks 10°C. Med for stort delta T, blir røropplegget ute i avdelingene uforholdsmessig stort (Vi må ha større heteflate, altså mer rør). Fordelen med dette er at man kan redusere rørdimensjonene til ringledningen og pumpene her.

Røropplegg i veksthus er tradisjonelt dimensjonert etter 80 °C vann, noe som gir utfordringer med å implementere for eks. en varmepumpe som varmekilde da disse leverer kanskje 50-55°C. Mange rør vil gi en kostbar investering og skygge mye for plantene. Når vi dimensjonerer røropplegget, må vi altså balansere de ulike hensynene.

Varmepumper

Ca. 1 % av energiforbruket i veksthus er varmepumper. Varmepumper er maskiner som benytter energien i for eksempel uteluften og fører denne inn i en bygning.

Varmepumper kan fort levere over 3 kWh varme pr kWh strøm den forbruker, og er derfor en veldig energieffektiv teknologi. I veksthus er det vanlig med varmepumper som benytter uteluft og leverer varmen direkte til rørsystemet, en såkalt luft-til-vann-varmepumpe. Varmepumper fungerer ofte dårlig i lave utetemperaturer og er veldig dyre å reparere om det går lekk på kretsen og arbeidsmediet forsvinner ut. Noen arbeidsmedier kan også være skadelige for klimaet og det stilles etter hvert krav til at arbeidsmediet skal være naturlig, som CO2 eller ammoniakk.

Varmepumper, hva er det og hvordan funker den?

Varmepumper henter energi fra for eksempel uteluften, grunnen eller fra vannkilder og leverer energien inn i bygget. Et valgt arbeidsmedium (ofte kalt kuldemedium) blir fylt på en lukket krets og sirkulerer i denne kretsen. En varmepumpe består av 4 komponenter som denne kretsen går gjennom; en fordamper, en kompressor, en kondensator og en strupeventil, vist i figur 6.

Fra figur 6 på varmepumpens varme side overfører kuldemediet, som i dette stadiet i syklusen har høy temperatur og -trykk, energi inn til varmeforbrukeren, dvs. vannet i rørsystemet i veksthuset. Energien overført til varmeforbrukeren skyldes latent varme som frigjøres fra kuldemediet i kondensatoren (mellom punkt 3’ og 3 i figuren), i tillegg vil noe følbar varme frigjøres mellom punkt 2 og 3’.

Arbeidsmediet forlater kondensatoren som væske og strømmer tilbake til fordamperen gjennom en strupeventil som reduserer temperatur og -trykk. På den kalde siden tar kuldemediet, som nå har lav temperatur og trykk, opp energi fra varmekilden og fordamper. Som vist i figur 6 fordamper kuldemediet ved 0⁰C og temperaturen øker til 5⁰C i punkt 1. Kompressoren komprimerer gassen til høy nok temperatur og -trykk slik at arbeidsmediet igjen kan overføre energi til forbrukeren.

Kaskade-varmepumper

Mer komplekse og dyrere varmepumper kan bestå av flere kretser med kjølemedier, såkalte kaskade varmepumper. Disse kan levere høyere temperatur på vannet og er dermed egnet for forbrukere med høyt oppvarmingsbehov, eks. større industrianlegg. For slike varmepumper har man flere kompressorer som driver hver sin krets. Kretsen som er koblet med den utvendige fordamperen består av et kuldemedium best egnet for lavere temperaturer, mens den andre kretsen består av et kuldemedium med egenskaper tilpasset høyere temperaturer. Mellom de to kretsene har man en «kaskade kondensator» som er en varmeveksler mellom de to kuldemediene. Kaskade varmepumper kan også ha flere enn to kretser koblet sammen.

https://www.linkedin.com/pulse/is2-heat-pumps-cascade-graham-hendra?trk=pulse-article

https://www.kensaheatpumps.com/cascaded-systems/

COP

En viktig betegnelse når vi snakker om varmepumper er ytelseskoeffisienten eller «coefficient of performance» (COP), definert som

Her er Ekond energien som leveres til varmeforbrukeren og Wkomp er arbeidet (utført av en elektrisk motor) som må til for å drive kompressoren.

Ekond er summen av Wkomp og energien hentet fra varmekilden (Efordamp) . COP kan dermed også uttrykkes som:

COP til en varmepumpe forteller hvor mye energi vi får levert fra varmepumpen pr. mengde energi vi må bruke, altså hvor effektiv varmepumpen er. COP ligger typisk et sted mellom 2,5 og 6 alt etter hvilken type varmepumpe, type kuldemedium, temperatur varmepumpen leverer og temperatur på kilden. Det betyr at for hver kWh-kompressoren bruker får vi 2,5 til 6 kWh med varme fra kondensatoren. COP nevnes ofte i sammenheng med temperaturløft, der et høyere temperaturløft medfører lavere COP. Høyere temperaturløft skjer oftest om vinteren.

Både den momentane COP og SCOP (COP målt over året) er viktig. Effektbehovet inne (mengden energi som må bli tilført pr. tidsenhet) er størst når det er kaldest ute og da er ofte COP lavere enn SCOP. Dette er grunnet den lavere temperaturforskjellen mellom arbeidsmediet i varmepumpen og utetemperaturen. Varmevekslingen fra uteluft til arbeidsmediet blir da mindre effektiv.

Kjøling

Ønsker man å oppnå avkjøling inne og kaste overskuddstemperaturen ute, kjører man varmepumpen i revers. Da skifter de ulike komponentene jobb. Ofte er varmepumper brukt i veksthus kjølemaskiner som kjøres i revers. Her ønsker vi oss dedikerte varmepumper.

Valg av kuldemedier

Det finnes mange ulike kuldemediene for varmepumper. Noen er brennbare, noen er giftige og noen har stor klimagasseffekt om varmepumpekretsen skulle lekke. Kravene til hvordan kuldemediene må lagres, transporteres og håndteres er med på å bestemme prisen for disse. De har alle ulike egenskaper henhold til hvilke temperaturer og trykk de fordamper og kondenserer ved.

Mange av dagens syntetiske kuldemedier (kjemikaler som HFK) er i ferd med å fases ut pga. strengere krav til miljø, helse og sikkerhet. Velger man noen av de utfasede HFK kuldemediene står man i fare for å ikke få etterfylt varmepumpeanlegget sitt. Det er foreløpig ingen forbud, men avgiftene knyttet til bruken av disse mediene vil øke kraftig fremover. For mange kuldemedier blir det utfordringer knyttet til transport og lagring av disse (det er begrensninger på hvilke medier som kan transporteres sammen med andre), noe som vil bidra til å øke prisene på etterfylling. Målet er derfor å ende opp med noen få standardiserte medier.

Såkalte naturlige arbeidsmedier blir derfor mer og mer aktuelle. Disse inkluderer CO2, ammoniakk og propan. En fordel med disse er at de ikke forurenser det globale miljøet. I tillegg har for eksempel ammoniakk 40% høyere COP enn HFK- kjemikalene. Ulempene er hovedsakelig høy brennbarhet (propan og ammoniakk) og giftighet (ammoniakk). Ulike tekniske løsninger er utviklet for å håndtere ulempene, men disse medfører en viss kostnad.

CO2 har den fordelen fremfor de andre kuldemediene ved at det verken er brannfarlig, giftig eller miljøskadelig. Det er derimot andre tekniske utfordringer ved bruk av såkalte transkritiske CO2 varmepumper. Det er behov for blant annet mer robuste komponenter for å håndtere høy trykk på høytrykksiden (varme siden). Transkritiske CO2 varmepumper har ikke en kondensator, men en vanlig kjøler. I kjøleren kjøles gassen over et stort temperaturintervall (Fra for eksempel 90 til 40 ⁰C). Maskinene er derfor bedre egnet for varmeforbrukere hvor for eksempel vann skal varmes fra omgivelsestemperatur til 60 ⁰C eller mer (eksempel oppvarming av tappevann).

https://www.mdpi.com/1996-1073/12/3/457

Les mer om kuldemedier her.

Energikilder til varmepumper

Varmepumper klassifiseres basert på varmekilden. Eksempler på kilder er:

- Uteluft

- Sjøvann

- Ferskvann og elvevann

- Varme fra grunnen

- Geovarme

- Grunnvann

- Bergvarme

- Jordvarme

- Annet

- Spillvarme

- Avløpsvann

Noen av disse kildene er uegnet for større veksthusanlegg, pga. beliggenhet eller at det er andre mer stabile og økonomisk rimeligere energikilder tilgjengelig. Mindre vanlige kilder til varmepumper i veksthussammenheng, er spillvarme fra annen industri (for eks. datasentre) eller avløpsvann. Spesielt spillvarme kan bli mer aktuelt om det i fremtiden går mot større, færre veksthusanlegg og vertikaldyrkingsanlegg i lagerhus som kan plasseres nærme industri.

Om spillvarme (også avløpsvann) er en god energikilde avhenger av mange faktorer. Eksempler er:

- Temperaturen til spillvarmen (luften, vannet eller dampen) og tilgjengelig mengde

- Variasjon i temperatur og mengde gjennom året, døgn eller timer

- Avstand mellom kilden og varmepumpe/forbruker

I de neste avsnittene kommer en mer detaljert beskrivelse av de mest vanligste energikildene som benyttes i Norge. Fordelene og ulempene er basert på en varmepumpe veiledning fra Statsbygg. Veiledningen kan leses her.

Uteluft

Varmepumper som benytter seg av uteluften er for eksempel luft-luft- eller luft-vann varmepumper. Når man skal anskaffe en uteluftluft varmepumpe (og andre typer varmepumper) er det generelt meget viktig å kartlegge sitt energi- og effektbehov slik at man lettere kan kartlegge varmepumpens driftsperioder. Dette bidrar også til å hindre at varmepumpen starter opp ved for lave utendørstemperaturer hvor COPen gjerne er så lav som 1, og vi bør benytte våre andre energikilder. Å benytte seg av luften som energikilde har sine fordeler og ulemper beskrevet i tabellen under.

| Fordeler | Ulemper |

| God tilgjengelighet på kilden. | Stor varmevekslerflate for fordamperen (utside). Kan ta mye plass. Skyldes luftens dårlige varmeoverføringsegenskaper og lav tetthet. Medfører en stor massestrøm for et gitt effektbehov. |

| Enklere og billigere materialvalg og -infrastruktur enn for sjøvannsvarmepumper og grunnvarmevarmepumper. | Variabel energikilde. Fungerer dårligere på kalde dager hvor behovet for varme er størst (lav COP på grunn av høye temperaturløft). For stort temperaturløft kan i verste tilfelle føre til skade på kompressorene. |

| Kan fungere god i områder der lufttemperaturen sjeldent er under 0⁰C. | Is og rim kan legge seg på kjøleflaten og dermed redusere effektiviteten betraktelig. Spesielt viktig å tenke på når man bestiller varmepumper som ikke er bygd for norske klimaforhold. Altså har disse enhetene gode avisning- og avrimingsmetoder/systemer der man unngår unødvendig riming. Dette koster energi. |

Sjøvann

Sjøvannsvarmepumper kan hente energien i sjøvannet direkte, dvs. at vannet leverer energien direkte til kuldemediet i fordamperen, eller indirekte, ved at sjøvannet ledes til en mellomvarmeveksler. Her overfører energi til en krets av for eksempel vann/glykolblanding (frostvæske). Blandingen strømmer så gjennom fordamperen og overfører energi til kuldemediet. Varmepumper med indirekte varmeoverføring (mellomvarmeveksler) kalles for væske-vann- eller væske-luft varmepumper.

Valget om direkte eller indirekte system avhenger blant annet av varmepumpens beliggenhet (høyde) i forhold til kilden. Noen fordeler og ulemper med varmepumper som benytter sjøvann er gitt i tabellen under:

| Fordeler | Ulemper |

| Stabil energikilde. Langs store deler av sør- og vestkysten på dyp rundt 30-50 meter holder temperaturen seg stabil mellom 5 og 10 ⁰C gjennom året. Så å si konstant på enda lavere dyp. | Sjøvannet kan gi groingsproblemer og det trengs materialer som er motstandsdyktige mot rust. Disse er som oftest dyre. Hvis et direkte system brukes f.eks. titan som material for fordamperen |

| Vann har betydelig bedre varmeoverføringsegenskaper enn luft. | For store høydeforskjeller mellom kilde og fordamperen kan resultere i høyt pumpearbeid, og dermed ekstra energikostnader. |

Ferskvann og elvevann

Å benytte elvevann er også en mulig energikilde. Potensialet er derimot best for dype innsjøer eller større elver hvor temperaturen holdes på et nivå som det går an å utnytte, eventuelt at elvene inneholder spillvann fra industri eller kraftverk. Når vannet fryser, blir det vanskelig å hente ut varme. Det er i tillegg mye sand og grus som kan skape problemer på rør, ventiler og varmeveksleren.

Varme fra grunnen

Det siste eksempelet er å hente varme fra grunnen. Når det snakkes om varme fra grunnen, er det enten varme fra jordas indre dvs. geotermiske energi eller varme fra ytre jordskorpe som hovedsakelig er lagret solenergi. På Island har man mulighet til å hente geotermisk varme i på mindre dyp. Dette er ikke tilfelle i Norge, hvor det må borres svært dypt for å finne nok energi. I Norge er det derfor mest aktuelt å hente energi fra grunnvann, berget eller jorden.

Uthenting av energi fra grunnen består av brønnsystem (grunnvann og bergvarme) og pumpesystem, i tillegg til varmepumpen. I motsetning til utnyttelse av uteluft og sjøvann, krever brønnsystemer mer kartlegging, infrastruktur og arbeid, og er følgelig en dyrere investering. Som oftest må det sammen med fagspesialister (geoteknikere og hydrologer) planlegges og utføres prøveboringer for å finne ut om grunnen er egnet som energikilde eller ikke.

Grunnvann

Grunnvannsforekomster er svært varierende rundt om i landet og lokalt, men noen tegn i grunnen kan hinte om gode grunnvannsforekomster. Disse er:

- Nær elveleier og strandbelter

- Porøse og sprekker i fjell

Det finnes geologiske kart på nettet over berggrunnen i Norge og grunnvannsforekomster fra Norges Geologiske undersøkelse.

På Granada (Norsk grunnvannsdatabase) kan man gå inn på et bestemt området i landet og se på gjennomførte boringer for vannforsyning eller energibruk, i tillegg til eventuelle vannmengder som har blitt tatt opp

Det er ulike brønnsystemer for uttak og avløp av grunnvann. I en forbruksbrønn pumpes grunnvannet opp til fordamperen, hvor grunnvannet kjøles ned. Det nedkjølte vannet ledes så til annet avløp (annen brønn eller bekk). Det er viktig i slike systemer å sjekke at vannstanden i uttaksbrønnen ikke reduseres, dvs. tilsiget tilsvarer uttaket. En annen metode er å føre avløpsvannet i samme brønn som uttaket. Et slikt system kalles for en resirkulasjonsbrønn. En utfordring her er at temperaturen i brønnen (fjellet rundt og grunnvannet) kan synke. Dette kan begrense videre energiuttak. En løsning for dette er såkalte infiltrasjonsbrønner, hvor avløpsvannet føres ned og kan sildre tilbake til uttaksbrønnen, samtidig som det varmes opp noe av fjellet/løsmasser.

Noen fordeler og ulemper med grunnvann som energikilde er gitt i tabellen under:

| Fordeler | Ulemper |

| Meget stabil energikilde. Temperaturen på grunnvann ved større dyp en 10-15 meter er tilnærmet konstant gjennom året (mellom 4-9⁰C). Vil dermed være en god energikilde | Vanskelig å vite på forhånd hvor mye grunnvann som kan hentes ut. Forekomstene og mengde er meget usikkert. Mye planlegging kreves. |

| Er som regel også kaldt nok til at det kan brukes også til kjøling om sommeren. | Kan endre og belaste grunnvannsbestanden i et større område om det ikke gjøres forsvarlig. Kan påvirke andre forbrukere og miljø. |

Bergvarme

Bergevarmepumper henter energien lagret i fjellet (lagret solenergi). I likhet med grunnvannsvarmepumpe har man borehull, såkalte energibrønner, hvor energien hentes opp fra. Forskjellen er derimot at energien overføres til en kollektor plassert i energibrønnen, dvs. et indirekte system. Kollektoren er plastslanger fylt med frostvæske som tar opp energien fra brønnen, som oftest luften (og vann – grunnvann og/eller påfylt vann for bedre varmeoverføring) i brønnen som er varmet opp av fjellet. Frostvæsken leverer energien til kjølemediet i fordamperen.

Brønnboring er dessverre fortsatt ganske kostbart. Med borehull på noen 100 m kan vi gjerne ta ut 7,5-10 kW pr brønn. For 100 kW effekt kommer vi da opp i minst 1 million kroner (For borehull koster det gjerne 70-100.000 kr pr. hull avhengig av hvor dypt man må gå). Det som er fint med løsningen er at vi har en pålitelig varmekilde i mange år fremover. Her kan vi også avgi varme til grunnen og kjøre varmepumpen i revers om sommeren- vi har dermed installert kjøleeffekt som kan bidra til å lukke veksthusene og spare CO2.

https://www.varmepumpeinfo.no/varmepumpetyper/bergvarmepumpe-og-jordvarmepumpe

| Fordeler | Ulemper |

| Stabil energikilde. Temperaturen varierer lite gjennom året og levetiden på kompressorene er ofte vesentlig lengre. | Indirekte system: Mellomkrets medfører en noe lavere COP for varmepumpen. |

| Indirekte system: Påvirker ikke grunnvannsforholdene i brønnen (om brønnen ikke er tørr). | Høye kostnader (borekostnader). Må ofte borre betydelig dypere brønner enn for grunnvannsvarmepumper. Borre flere brønner er også nødvendig avhengig av oppvarmingsbehov, og om det er luft eller vann i brønnene (grad av varmeoverføring). |

Jordvarme

For jordavarmevarmepumper hentes jordvarmen opp via kollektorsløyfer (plastslanger med tilsvarende væske som bergvarme) gravd ned i jorda (1-1,5 meter dybde). Det er dermed et indirekte system slik som bergvarmepumper, bortsett fra at det ikke er energibrønner. Kollektorslangene i jordvarme brer seg utover i horisontalt plan, mens grunnvarme er slangene lagt i dypet. Energimengden som kan hentes ut avhenger av jordsmonnet og hvor fuktig grunnen er. For eksempel vil myr muliggjøre høyere energiopptak enn tørr grunn. Dette skyldes som nevnt tidligere de gode varmeoverføringsegenskapene til vann (bedre enn tørr grunn). Det er viktig å dimensjonere systemet riktig slik at ikke hele jorden fryser og i verste fall danner permafrost (tar ut for mye energi). https://www.varmepumpeinfo.no/varmepumpetyper/vaske-til-vann-varmepumpe/jordvarmepumpe

Avhengig av jordsmonnet kan det tas opp ca. 10-30 W per meter kollektorrør. Et veksthus med en varmepumpe (COP på 2), som skal levere 1 MW, vil ha et varmeuttak fra jorden på 0,5 MW. For å ta ut denne mengden trengs rundt 16 000 til 50 000 meter med rør. Dette vil kreve et stort areal. (200-400 m plastrør krever et areal mellom 250-600 m2).

https://www.varmepumpeinfo.no/varmepumpetyper/bergvarmepumpe-og-jordvarmepumpe

| Fordeler | Ulemper |

| Trenger ikke borre energibrønner, kun øvre jordsmonn som benyttes. Kan utføres uten de store kostnadene om en tomt skal graves opp. | Veldig avhengig av jordsmonn. Tørr jord (sand etc.) er mindre egnet. |

| Stabil energikilde (noe mer avhengig av sesong enn bergvarmepumpe). | Trenger et stort areal for nedgravning av rør. Mindre egnet for større veksthus (større varmepumper). |

Dimensjonering av varmepumper

Som med alle grunnlastkilder bør vi unngå å overdimensjonere for å holde investeringer så lønnsomme som mulig. Prosjekter som Norsk Gartnerforbund har hatt på varmepumper har vist at varmepumpe kan dimensjoneres til å dekke et sted mellom 40-70 % av effektbehovet. Erfaringer gir oss en tommelfingerregel på 55 W/m2 veksthus. Begrunnelsen for et slikt tall er en kombinasjon av økonomi og fornuftig gangtid.

En varmepumpe kan gjerne dekke inntil 70 % av varmebehovet. Årlig energibesparelse sammenlignet med et kjøleanlegg er mellom 35-50 % for uteluft-vann-varmepumper (den vanligste typen brukt i veksthus). For bergvarmepumper kan man typisk spare 60-75 %, men dette er en betydelig høyere investering.

En forutsetning for disse tallene er at man legger opp til å distribuere varmen i veksthusene med et rørsystem dimensjonert for lave temperaturer, for å oppnå god nok COP. Maksimal utgående temperatur fra varmepumpen bør ikke overstige 40-50⁰C.

Akkumulatortanker og buffertanker

I et varmepumpeanlegg er det nødvendig med en stor nok akkumulatortank som kan bufre systemet. Disse er gjerne på noen m3. Spesielt i perioder der det er behov for lite energi og energibehovet svinger veldig vil tankene kunne avlaste systemet ved at kompressorene får lengre gangtid og færre start og stopp. Akkumulatortankene kan også levere varme de minuttene en luftbasert pumpe bruker på å avrime utedelen.

Buffertanker er gjerne på flere 100 m3 og er dermed store akkumulatortanker som vi benytter til døgnlagring av varme (se kap. om buffertanker). De fleste luft-vann-varmepumpene leverer 40-55⁰C vann og i en stor buffertank opererer vi gjerne med temperaturløft fra 40-80⁰C når vi fyller energi på tanken. Med en varmepumpe får vi altså kun løftet temperaturen i tanken med 10-15⁰C (til 55⁰C) istedenfor 40⁰C til 80⁰C. Energilageret blir dermed vesentlig lavere. Med CO2-varmepumper kan vi levere 75-85⁰C vann og er derfor lettere å kombinere med buffertanker. CO2-varmpeumper er også avhengig av en relativt lav returtemperatur (gjerne 40⁰C).

Bioenergi

Introduksjon til bioenergi

Bioenergi er kjemisk lagret solenergi i plantematerie. Denne energien omgjøres ved forbrenning av biomasse til varme (og elektrisitet). I omdanningen av biomasse kan det også fremstilles nye biologiske produkter som biogass og biodrivstoff, som igjen kan utnyttes til energiformål. Biomasse er organiske materialer, dvs. materialer som består av hydrokarbonbindinger. Materialene kan komme fra skogen (bark, flis, trær og planteprodukter), jordbruksprodukter og -avfall (avlinger, «energy crops» og gjødsel) og matavfall mfl. Det som kjennetegner materialene, er at de tar opp energi fra sola gjennom fotosyntese og frigir energi når de brytes ned til enklere- eller uorganiske forbindelser. Nedbrytningsprosessen kan forekomme naturlig ved at plantene dør (forråtnelse) eller gjennom andre konverteringsmetoder, for eksempel i en forbrenningsreaksjon. I en forbrenningsprosess reagerer biomassen med oksygen og det dannes gasser som karbondioksid, vanndamp og partikler. Mesteparten av energien som frigjøres i en forbrenning er varmestråling. I en pyrolysereaksjon foregår det en termokjemisk nedbrytning av biomasse uten oksygentilførsel.

Bioenergi og fossil energi

Både bioenergi og fossil energi er konvertering av kjemisk energi i karbonholdige materialer til andre energiformer. Hovedforskjellen er at bioenergi frigir CO2 som allerede eksisterer i det naturlige karbonkretsløpet. I kretsløpet absorberer planter og trær CO2 når de vokser og slipper ut tilsvarende mengde CO2 når de blir brent eller dør. Dermed er bioenergi i prinsippet en CO2 nøytral energikilde. Fossil energi utnytter energien til karbonholdige materialer lagret i og under jordskorpen fra tidligere tider. CO2 frigjort fra forbrenning av disse materialene spiller ikke inn i det naturlige karbonkretsløpet og vil derfor bidra med å øke CO2 konsentrasjonen i atmosfæren.

Vanligste bruken av biomasse – Fyring

Den vanligste formen for utnyttelse av bioenergi til oppvarmingsformål i verden, er fyring av skogprodukter som ved, flis og pellets. Disse brennes i vedovner, sentralfyringsanlegg eller fjernvarmesentraler. Ved og flis er ubearbeidet biomasse, mens trepellets er bearbeidet tremateriale fra hogstavfall og ulike typer flis presset sammen til en kompakt sylinder form.

Brennverdi for trevirke

Brennverdi (HV) er energien som frigjøres ved fullstendig forbrenning av brenselet (trevirke i denne sammenheng). Den kjemiske komposisjonen i trevirke inneholder ca. 6 % hydrogen. I forbrenningen vil dette hydrogenet omdannes til vann (H2O), noe som krever energi. Vi kan gjenvinne denne energien ved å kondensere røykgassen i pipen. Den latente energien som frigjøres fra vanndamp til vann vil inkluderes i den totale varmeenergien som frigjøres i forbrenningen. Dette kalles for øvre brennverdi (HHV).

Om vannet (H2O) etter forbrenningen er i gassform, vil kondenseringsvarmen ikke kunne benyttes og vi har nedre brennverdi (LHV). Nedre brennverdi per vektenhet for stammeved av gran, furu og bjørk er relativt like på henholdsvis 5,32 kWh/kg, 5,43 kWh/kg og 5,16 kWh/kg. Brennverdien skiller seg mer ut på ytterbarken hvor bjørkenever har en nedre brennverdi på 8,85 kWh/kg, mens gran og furu har henholdsvis 5,76 kWh/kg og 5,71 kWh/kg.

https://www.nibio.no/tema/skog/bruk-av-tre/bioenergi/trevirkets-brennverdi

Som det vises, er brennverdiene relativt like for de ulike sortene per vekt. Siden sortene har ulik tetthet/densitet, vil brennverdien målt per volum være mer forskjellig. Bjørk har en brennverdi på ca. 2600 kWh/Fm3 (fastkubikkmeter), furu har omtrent 2250 kWh/Fm3 og gran på ca. 1800 kWh/Fm3.

https://www.nibio.no/nyheter/hvilket-treslag-brenner-best

Trevirke inneholder fuktighet. For eksempel vil ferskt trevirke inneholde rundt 50 % vann, mens godt tørket ved kan ha rundt 15-25 % vann av den totale vekten. Dersom vannet i forbrenningsreaksjonen er i gassform (damp) tilsvarende som for LHV, vil vannet ta opp en del av varmeenergien for å gjennomføre faseovergangen. Dette kalles for effektiv brennverdi (Heff). Hvis vannet i sluttproduktet er kondensert, slik som i øvre brennverdi, vil fuktigheten dermed ikke ta opp en betydelig mengde av energien frigjort. Måling av brennverdi gjøres ved hjelp av et kalorimeter.

https://www.nibio.no/tema/skog/bruk-av-tre/bioenergi/trevirkets-brennverdi

Effektiv brennverdi forteller oss hvor mange kWh vi får tatt ut ved forbrenningen av en gitt type brensel, og kan beregnes ut fra følgende sammenheng:

Her er Heff oppgitt i kWh/kg og er fuktighet i % av råvolumvekt.

Basisdensitet

Tømmer, ved, og flis omsettes oftest i m3 (fastkubikk; fm3eller løskubikk; lm3). En lm3 flis er ofte 40 % av en fm3 tømmer. Ved selges også i favner, der 1 favn ved er 4 m*1 m eller (2 m*2 m) * 0,60 cm og tilsvarer 2,4 m stablet ved. Når vi regner ut brennverdien er det pr. kg biomasse. Det er derfor relevant å vite hva vekten til en m3 er.

https://www.norskved.no/malenheter-for-ved-1

Basisdensitet er trevirkets masse i absolutt tørr tilstand i kg dividert på trevirkets volum i rå tilstand i m3, og gjør det enklere for oss å regne ut energiinnholdet i forhold til om vi kun vet tørrvekt/tørrvolum eller råvekt/rått volum. Da kan vi bruke formelen for effektiv brennverdi og gange med basisdensiteten:

Hvis basisdensiteten på gran er 380 kg/fm3 og vi har en lm3 flis gir dette 380 kg/fm3 * 0,4 = 52 kg/lm3.

Energiinnholdet i denne kubikken med flis med et fuktighetsinnhold på 25%, er da:

Heff = 152(5,32 – 0.06 · 25 % fukt) = 580 kWh/lm3

Kjeler

Det finnes mange typer biokjeler i veksthus i dag. Det er kjeler for ved, returvirke, hel ved, flis, pellets, bioolje og halm. Halm inneholder høye nivåer med kalium, noe som senker smeltepunktet for slagg. Dette har gitt havarerte halmanlegg tidligere og det er pr i dag ingen anlegg som fyrer med halm, men mange bruker halmfyrer for å forbrenne for eks. hel ved. Det finnes også kjeler for produksjon av strøm, såkalte CHP-kjeler (Combined Heat and Power), og kjeler for produksjon av biokull, såkalte pyrolysekjeler.

Et typisk fyringsanlegg består av selve kjelen, hvor forbrenningen finner sted, en lagringsplass for brenselet (silo) og en akkumulatortank for lagring av varmt vann. Tilknyttet kjelen er det et innmatingssystem som frakter brenselet automatisk fra lagringsplassen og inn i forbrenningskammeret. Konstruksjonen av systemet og selve kjelen kan variere fra produsent og type brensel som mates inn. Et eksempel på en innmatingsteknologi består av en sirkelmater plassert nedi siloen. Materen frakter flisen over på en bevegelig rist. Flisen på risten fraktes til en cellesluse som sikrer trygg innmating i kammeret, blant annet ved hindre tilbake-brann og håndtering av ulike flistyper og -størrelser. Det er allikevel satte krav til både filstørrelse og vanninnhold for brenneren. I følge NIBIO kan såkalte trapperistbrennere brenne flis med fuktighetsinnhold på 30-50 %, mens stokerbrennere kan ta brensel med fuktighetsinnhold opp imot 30 %.

https://nobio.no/wp-content/uploads/2018/01/Gardsvarmeanlegg-en-byggeveileder.pdf

Energien som frigjøres i forbrenningen går til å varme opp vann i rørsystemene i veksthuset. Rørene er også koblet opp til en akkumulatortank som lagrer og leverer varmtvann til de forskjellige avdelingene ved behov. Lagringstanken muliggjør for en jevnere drift av varmeanlegget med mindre start og stopp av kjelen.

Valg av bioanlegg

Når man skal velge løsning for sitt fyringsanlegg er det mange hensyn å ta. Skal du lage brensel selv må du ha virke tilgjengelig, og for å lage pellets selv, må du investere i pelletspresse. Kan du få tak i billig tømmer kan halmfyr være noe å vurdere. De mest aktuelle kjeletypene for veksthus er flis, pellets og halmfyrer.

Flis

Nesten uansett effektbehov kan flisfyring være et godt alternativ. Det er spesielt aktuelt når man har et litt større effektbehov, da kostnadene pr. kW vil være lavere. Dagens moderne fliskjeler har lite problemer, de er i stor grad fjernstyrte, de brenner rent og er relativt enkle i drift. Flis er fortsatt relativt rimelig og stort sett tilgjengelig de største delene av landet. Mange steder i Rogaland for eks. kan tilgjengeligheten på flis være en utfordring.

Pellets

Pellets er en relativt rimelig løsning og særlig grei å vurdere når man trenger liten effekt. Har man for eks. ikke vannbåren varme kan pellets være særlig aktuelt. Da kan man installere flere mindre pelletskjeler med sin egen pelletssilo og produsere varmluft. Pellets er særlig aktuelt å vurdere om man skal erstatte oljekjeler i sesonggartnerier (eksempelvis vårproduksjon). Pelletskjeler er enkle å drifte og krever relativt lite tilsyn.

Halmfyr

Halmfyrere er batchfyrte, Halmfyrere er batchfyrte, dvs. at man fyller opp fyrkammeret med for eks. tømmerstokker. Oppfyringen tar tid og man må regne med en god del røyk i starten. Bruk av halmfyrer kan være konfliktfylt med naboene tett innpå. Halmfyren er en rimelig løsning, men krever en god del egeninnsats. Den kan ikke justeres i særlig grad og produserer mye varme mens den går. Man er derfor avhengig av en ganske stor akkumulatortank for å få en god løsning.

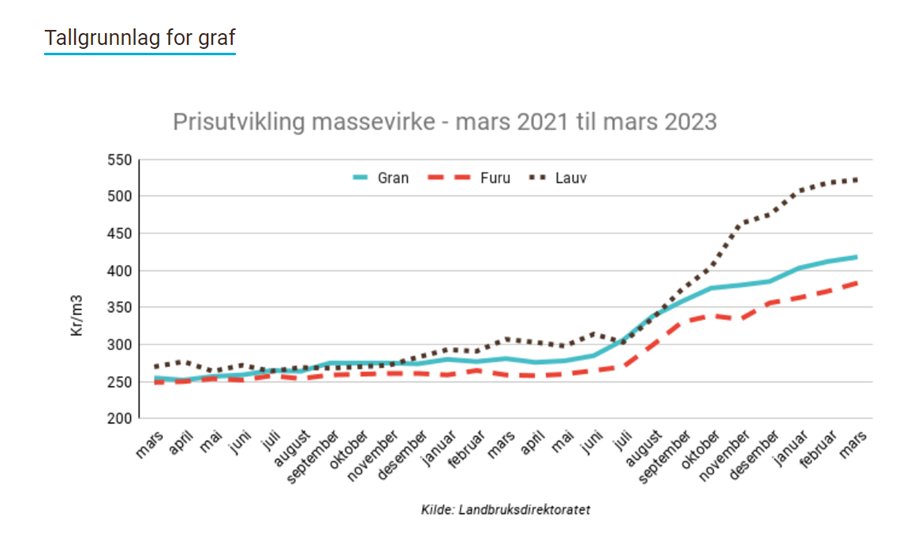

Pris på brensel

På Landbruksdirektoratets hjemmesider er det oversikt over prisutvikling på tømmer, sagtømmer og massevirke, se figur 7. Flis og vedfyring går under massevirke og fordeles på tresortene gran, furu og lauvtre. Fra desember 2020 til desember 2021 har det vært en relativ stabil og lik pris på alle tresortene. Prisnivået var mellom 250 kr til 300 kr per m3. Fra mai 2022 har pristrenden endret seg betraktelig med økning for alle sortene. I perioden mai 2022 til desember 2022 steg prisen for lauv fra 303 kr/m3 til 475 kr/m3 (57% økning), for gran fra 278 kr/m3 til 385 kr/m3 (28% økning) og for furu fra 260 kr/m3 til 356 kr/m3 (27 % økning).

NGF erfarer at prisen på flis ligger et sted mellom 250 og 270 kr/lm3 på Østlandet (40 øre/kWh). Hallingdal trepellets har en pris på pellets pr. 20.12.2022 på 3500 kr/tonn eks. moms og transport (73 øre/kWh). Før energikrisen lå pelletsprisen på 2000 kr/tonnet (42 øre/kWh). En kg pellets inneholder 4,8 kWh og er så energitett nettopp fordi den er så tørr.

Tilgang på trevirke i Norge

I en nylig utgitt rapport fra NIBIO, er det lagt frem historisk oversikt over skogvolum, tilvekst og avvirking i alle regionene i Norge, se rapporten her. I tillegg legger rapporten frem 14 ulike prognoser for hvordan ulike skogkulturer påvirker blant annet tilveksten og stående skogvolum 100 år frem i tid.

Rapporten kom i lys av SKOG 22, en publikasjon fra Norsk Skogeierforbund, der det fremlegges at det er mulig å øke avvirkningen av tømmer (og annet virke) på en bærekraftig måte til 15 millioner m3 per år. Det vil si en økning på 35% sammenlignet med perioden 2008-2012. I dag ligger hogsten på 13,5 millioner m3 per år.

I Norge 38 % av landarealet skog, dvs. 12,9 millioner hektar. I omtrent 67% av skogarealet kan det drives aktivt skogbruk, mens resten av arealet er uegnet pga. vern, uproduktiv skog, friluftsområder osv. Dette skogbruksarealet kan igjen fordeles opp i hogstklasser og skala av bonitet. Det er totalt 5 hogstklasser; 1. Skog som fornyer seg, 2. Ungskog, 3 Yngre produksjonsskog, 4. Eldre produksjonsskog og 5. Gammelskog. Bonitet beskriver skogmarkens evne til å produsere nytt trevirke (vekstpotensial) og i rapporten fordeles det inn i lav, middels og høy bonitet, som igjen kan fordeles.

Volum, tilvekst og avvirking

I rapporten er 2017 satt som referanseår. I dette året var stående skogvolum 967 millioner m3, som er tre ganger så stort som på 1920-tallet. Volum, tilvekst og avvirkning fordelt på regioner i Norge er gjengitt i tabellen under:

| 2017 | Oslo og Viken | Innlandet | Sør-Norge | Vestlandet | Trøndelag | Nord-Norge | Sum |

| Volum | 220 | 240 | 180 | 120 | 110 | 80 | 950 |

| Tilvekst | 4,5 | 6 | 4,5 | 2,9 | 2,5 | 1,9 | 22,3 |

| Avvirkning | 3,4 | 5,1 | 2,4 | 1,1 | 1 | 0,47 | 13,47 |

Prognoser for fremtid hogst (100 år frem i tid)

I rapporten legger NIBIO frem 14 prognoser for hvordan hogstmulighetene kan bli de neste 100 årene i Norge (fordelt på 10 perioder). Med et balansekvantum på mellom 17,1 – 22,3 millioner skogkubikkmeter uten bark (skm3 u.b.) for de ulike prognosene ser vi at vi godt kan øke hogstaktiviteten fra de 13,5 millionene m3 vi har i dag. Vi kan ifølge rapporten anta at det er rikelig med økonomisk tilgjengelig bioenergi i Norge de kommende årene.

EU direktiv (RED 3) om skogbruk

Det er derfor gode muligheter for bioenergisatsing i Norge årene fremover. Regjeringen ønsker en økt og aktiv satsing på norsk skogbruk. Ifølge IEA Wold Energy Outlook 2022, vil økt bruk av bioenergi i verden være nødvendig for å nå klimamålene. Faktisk så mye som med mellom 30 – 60 % om vi skal klare overgangen til fornybarsamfunnet.

En mulig barriere for bioenergisatsing er politisk påvirkning fra EU. Et nytt direktiv om fornybar energi (RED 111), som går ut på å øke andelen fornybar energi i EU innen 2030 til 40% og redusere klimagassutslipp med 55 %, har mottatt kritikk fra bioenerginæringer i Europa. Kritikken skyldes EUs mål om å begrense bruken av «primær biomasse». Det vil si begrense biomasse som kommer fra skogen, spesielt minimere flatehogst. Et direktiv som setter begrensninger på skogbruket vil kunne gi katastrofale følger for bruken av bioenergi.

Varme fra pyrolyse (biokullproduksjon)

Som nevnt kan biomasse, i tillegg til å benyttes til oppvarming, danne nye biologiske produkter som igjen kan utnyttes for eksempel som jordforbedringsprodukter eller drivstoff. Et produkt som det forskes mye på i dag, både som jordforbedringsprodukt, men også som et middel for å redusere CO2-mengden i atmosfæren, er biokull, også kjent som trekull.

Biokull produseres ved hjelp av pyrolysering av biomasse. I en pyrolysereaktor vil biomassen omdannes til biokull, tjære/bioolje og gasser. Konverteringen foregår uten eller med lite oksygentilførsel og ved svært høye temperaturer (>350 ⁰C). Andelen av hvert produkt avhenger av mange faktorer, blant annet hva slags type brensel som mates inn og selve pyrolyseprosessen. Sakte pyrolyseprosess vil resultere i høyere andel biokull enn ved en rask pyrolysering, hvor hovedproduktet er bioolje.

I et pyrolyseanlegg fortørkes den råe biomassen før det mates inn i reaktoren. Inni pyrolysereaktoren gjennomgår biomassen et oppvarming- og dekomponeringsforløp. Forløpet består av tørking, avgassing og dannelse av biokull. Biokullet kjøles ned og samles opp i en beholder, mens tjæren og gassene tilsettes luft og undergår en forbrenningsreaksjon. I forbrenningen frigjøres varme som går til å holde pyrolyseanlegget gående (prosessvarme) og overskuddsvarme som kan benyttes til eksterne formål, for eksempel oppvarming av veksthus. Tjæren/biooljen kan eventuelt videre behandlet slik at det kan brukes som råstoff (for eksempel erstatte fossil olje). De ikke kondenserbare gassene kan også benyttes til elektrisitet produksjon.

De kjelene for biokull som brukes i dag er gjerne mindre kjeler som er batchstyrte, det vil si at man må forbrenne et visst volum på en gang og man har ingen mulighet til å regulere produksjonen av varme. (Les mer om bruken av biokull i dyrkingssammenheng i kapittelet «klima- og miljøvennlig agronomi»).

Bioolje til oppvarming – Biofyringsolje

Et annet produkt fra pyrolyseprosessen som også er av stor interesse spesielt for landbruket, er bioolje. Det finnes mange metoder for konvertering av biomasse til bioolje. En av disse metodene er termokjemisk nedbrytning (pyrolyse). Rask pyrolyse (og «flash» pyrolyse) å foretrekke for høyere oljeandel. Bioolje kan også fremstilles ved hjelp av hydrotermisk flytendegjøring (HTL). HTL er en pyrolyseform hvor nedbrytningsprosessene foregår under veldig høyt trykk (5-20 MPa) og i et vandig medium. Denne konverteringsformen egner seg godt til å håndtere våt biomasse siden det ikke er nødvendig med fortørking.

https://www.sintef.no/ekspertise/sintef-energi/hydrotermisk_flytendegjoring_htl/

Rå bioolje fra pyrolyse må oppgraderes før det kan benyttes til brensel for fyring eller som drivstoff. Dette skyldes blant annet høyt vanninnhold, høy viskositet og høyt oksygeninnhold (lav brennverdi). Det finnes flere metoder i dag for bedre olje kvaliteten. Den mest praktiske metoden er forestring. Forestring er en reaksjon der karboksylsyre og alkohol danner estere. Rå bioolje består av organiske syrer som ved tilføring av alkoholer (for eksempel etanol eller metanol) reagerer med hverandre og danner estere. Viktige følger av forestringen er blant annet høyere brennverdi og lavere viskositet.

https://www.chemguide.co.uk/organicprops/alcohols/esterification.html

Det er verdt å merke seg at bioolje fremstilt fra pyrolyse ikke er industrielt kommersielt i dag. Biooljene som benyttes til fyring og drivstoff i dag er utvinnet fra vegetabilske oljer (fett flytende ved romtemperatur. Fett består av fettsyrer som danner esterbindinger med alkoholen, glyserol. Fett er altså en type ester. Biodiesel er en bioolje som produseres ved at noen av glyserol komponenter i oljene erstattes med et annet alkohol, vanligvis metanol. Det blir da dannet en ny type ester, kalt for fettsyremetylestere, som er biodiesel. Denne prosessen kalles for transesterifisering.

https://en.wikipedia.org/wiki/Fatty_acid

https://www.mn.uio.no/ibv/tjenester/kunnskap/plantefys/leksikon/v/vegetabilsk.html

Bioolje brukt til oppvarmingsformål kalles for biofyringsolje. Biofyringsoljen kan deles inn i kategorier:

- Første generasjons biofyringsolje (B100, BFO1 mfl.).

- Er produsert fra vegetabilsk olje (fra for eksempel raps. Utvinnes ved pressing) som har gjennomgått forestring.

- Kalles også for FAME (fettsyremetylestere) og er samlingsnavnet for biodiesel.

- Om biodieselen er fremstilt av rapsolje kalles det for RME (rapsmetylester).

- Andre generasjons biofyringsolje (fornybar diesel, BFO2 mfl.).

- Er hydrogenerte vegetabilske oljer (HVO).

- Denne oljen er av bedre kvalitet enn første generasjon.

- Renere og bedre lagring- og kuldeegenskaper.

- Denne oljen er av bedre kvalitet enn første generasjon.

- Er hydrogenerte vegetabilske oljer (HVO).

https://publikasjoner.nve.no/faktaark/2019/faktaark2019_02.pdf

Oljeforbudet

Stortinget vedtok i 2020 forbud om bruk av fossil olje til oppvarming av bygninger. Oppvarming av driftsbygninger i landbruket (eks. veksthus) er foreløpig unntatt fra forskriften, men innen 1. januar 2025 må også landbruket finne alternativer til fossil olje. Oljefyring i veksthus blir i dag hovedsakelig benyttet for å dekke topplasten, i tillegg å fungere som en resere om det forekommer strømbrudd eller feil i andre energiteknologier. Med det kommende forbudet for næringen, blir det viktig å finne alternativer til mineraloljen.

https://publikasjoner.nve.no/faktaark/2019/faktaark2019_02.pdf

Et aktuelt alternativ vil være å erstatte mineraloljen med bioolje. Med dette trenger man ikke å gå over til nye energibærere, og eksisterende oljekjeler kan fremdeles benyttes. Ifølge gass og olje-leverandører, trenger derimot fyringsanlegget modifikasjoner og justeringer for fyring av bioolje. Det innebærer blant annet gjennomgang av anlegget (gjort av en EU-godkjent fyringstekniker), blant annet å justere brenner, rengjøring av tank og rør (spesielt om det er gammelt anlegg). Gjennomgangen er derimot mindre kostbart enn å investere i nye energiløsninger. Hvor mye tiltak som må utføres vil avhenge av hvilken generasjon av bioolje som skal benyttes. Bioolje HVO krever mindre tiltak på eksiterende anlegg enn med FAME. Siden oljekjelen i et veksthus ikke går regelmessig, er det viktig at oljen har gode lagring- og kuldeegenskaper. Dermed blir HVO å foretrekke fremfor FAME. Det er også mulig å erstatte parafin med HVO. Les mer om hva som må oppgraderes eller justeres på oljetanken her. Bioolje er pr. i dag mye dyrere enn mineralolje.

https://www.flogas.no/produkter/bioolje/

Noen av listeprisene (bulk) for fyringsoljer fra Circle K fra 07.02.23 er gitt nedenfor. Det observeres at prisene for biofyringsolje overstiger petroleum basert olje/mineralolje.

Biogass

| Type | Øre/liter eks. mva. | Øre/kWh |

| Biofyringsolje HVO100 | 1834,8 | 1,8 |

| Fyringsolje Standard | 1298,5 | 1,08 |

| Biofyringsolje HVO100 SK | 1640,0 | 1,61 |

| Fyringsolje Ekstra | 1370,5 | 1,34 |

| Biofyringsolje B100 | 1787,6 | 1,75 |

Råstoff og produksjon

I likhet med biokull, kan bruken av biogass bidra med å redusere bruken av fossile produkter/energi og dermed redusere utslippet av fossil CO2. Biogass kan brukes til oppvarming, produsere elektrisitet og oppgraderes til biodrivstoff, tilsvarende som for fossil gass. Når biogassen gjennomgår en forbrenningsreaksjon dannes CO2 og vann. CO2 kan ha stor verdi for ulike næringer. Dette gjelder spesielt innenfor veksthusnæringen, som er avhengig av CO2-anriking for tilstrekkelig mengde- og kvalitet på avling.

Biogass produseres fra et vidt spekter av organisk materiale. Råstoffene kan komme fra:

- Jordbruket

- Husdyrgjødsel

- Jordbruksrester (halm, grønnsaker, frukter og korn)

- Fiskesektoren

- Fiskeslam (avfall fra fisk og fôrrester)

- Annet avfall fra oppdrett

- Avløp

- Avløpsslam

- Våtorganisk avfall

- Matrester fra matindustri (slakteri og meieri) og husholdninger

- Skog

- Restprodukter skog- og papirindustri. Les mer her.

I et vanlig biogassanlegg brytes råstoffene ned av mikroorganismer uten tilførsel på oksygen, også kalt for anaerob nedbryting av biomasse. I denne prosessen dannes biogass som hovedsakelig består av metan og CO2. I tillegg til biogass vil det dannes et restprodukt, kalt for biorest. Bioresten kjennetegnes som en flytende masse som kan utnyttes som gjødsel for planter (biogjødsel) om kvaliteten er god nok.

Biogassproduksjon i Norge

Fra en rapport fra BiogassNorge (lenke) var det I Norge (2021) totalt 50 anlegg som produserte biogass, med en total energiproduksjon på ca. 700 GWh årlig. I 2022 var det minst 22 anlegg som var under planlegging, bygging og utvidelse. Av de 50 anleggene i 2021, var det 10 matavfall og samutråtningsanlegg (fiskeensilasje, matavfall, gjødsel og slam), 28 avløps- og slambaserte anlegg og 12 anlegg som benytter husdyrgjødsel og settefiskeslam. Fordelt på andel råstoff utnyttet [tonn tørrstoff], er avløpslam/prosessavløpsvann dominerende med 50,2 %. Matavfall kommer så med 33%. Den resterende andelen er fiskeensilasje (8,9 %), husdyrgjødsel (2,2 %), settefiskeslam (0,9 %) og fett og annet (4,9 %). Totalt var det 205 000 tonn tørrstoff som ble behandlet i de 50 anleggene.

Den totale energiproduksjonen på ca. 700 GWh fordeles på:

- Oppgradering til CBG (Komprimert biogass) (22,5 %) – Oppgradert biogass (Biodrivstoff)

- Oppgradering til LBG (flytende biogass) (17,9 %) – Oppgradert biogass (Biodrivstoff)

- Intern varme (17,6 %)

- Fakling (8,9 %)

- Fjernvarme (3,3 %)

- Elektrisitet (0,8 %)

- Ikke fordelt (28,9 %) – Biogass som ikke er spesifisert på et bruksområde.

Det er politiske målsetninger om å øke produksjonen av biogass i Norge innen 2035. Det ble satt ambisiøse mål om å øke bruken av husdyrgjødsel til 30 %. Dette tilsvarer 3,92 millioner tonn tørrstoff utnyttet og 740 GWh energi produsert. Per 2021 er det kun 2 % av husdyrgjødsel som blir brukt til biogassproduksjon.

I en rapport fra Carbon Limits (lenke) trekkes økonomiske-, mangel på kunnskap og regulatoriske barrierer som årsaker til at bruken av husdyrgjødsel ikke har skutt frem. Det pekes på at det per i dag er ulønnsomt for bønder å drive med biogassproduksjon på mindre og moderate gårdsanlegg, hvor andre energibærere, som strøm, naturgass eller faste biobrensler er rimeligere alternativer. En Løsning kan være mer sentraliserte biogassanlegg i områder der det er flere husdyrforetak, med muligheter for å kombinere husdyrgjødsel med annet biologisk avfall for biogassproduksjon. Et annet potentielt viktig tiltak er tilskuddsordninger for bønder/foretak som leverer husdyrgjødsel.

https://www.miljodirektoratet.no/globalassets/publikasjoner/m1652/M1652.pdf

Biogassproduksjon på gårdsanlegg

Om et gårdsanlegg skal benytte seg av biogass til energiproduksjon, er det viktig å kartlegge mengde gjødsel som produseres på gården, i tillegg finne ut energimengden som er i møkka. Det kan også være stor forskjell i energimengde avhengig av hva slags type gjødsel det er. For lønnsom produksjon er det viktig med mye råstoff tilgang med høyt energinivå. Fra intervjuer med gårdsbruk som har begynt med biogassproduksjon, fortelles det at biogassanlegg er best egnet for gårder som har over 3000 tonn med gjødsel årlig.

https://svineportalen.no/investerer-i-biogass/

Vi skal se på et eksempel:

1 m3 med bløtgjødsel storfe kan produsere 10 m3 med metangass. 3000 m3 med gjødsel kan dermed produsere 30 000 m3 med metangass. Energiinnholdet i metan er ca. 10 kWh/m3. Energien produsert ved forbrenning av 30 000 m3 metangass gir dermed 300 000 kWh. Med virkningsgrad på anlegget på 90%, blir årlig tilgjengelig energimengde 270 000 kWh. Den produserte energimengden må settes opp mot hva energibehovet er på gården, både for oppvarming av fjøs, bolig, holde biogassanlegget gående og eventuell strømproduksjon. Strømproduksjonen utgjør ca. 1/3 av tilgjengelig energimengde.

http://www.sgc.se/ckfinder/userfiles/files/BasicDataonBiogas2012.pdf

Det finnes forskjellige typer reaktorer for håndtering av avfallet. Eksempler på reaktor typer er gjennomstrømningsreaktorer (CSTR), batch – reaktorer eller plug flow reaktorer. Valg av reaktorer vil avhenge av hva slags type avfall man har, tørrstoff innhold osv. For mer informasjon om reaktorer, men også for å få en generell veiledning for biogassproduksjon, se rapport fra NMBU her.

Antec Biogass As og Telemark Technologies er eksempler på selskaper som leverer biogassanlegg til gårdsdrift. Antec har kommet med en ny reaktor teknologi. Sammen med NMBU, har selskapet prøvd å teste ulike reaktor typer og forskjellige mikser av råstoff, med mål om å finne de optimale forholdene for bakterievekst og mest mulig biogass produksjon. Teknologien tar utgangspunkt i de naturlige nedbrytningsprosessene som skjer i magen til en ku, der man har ulike typer bakterier spesialisert for hvert nedbrytingssteg av råstoffet. Slik at det blir mindre råstoff igjen og mer gassproduksjon. Antec teknologien inneholder et prosesseringssystem, hvor råstoffene kvernes, mikses og varmes opp før det sendes inn til reaktoren. Innsiden av reaktoren er dekket av en film, som er gunstig for bakteriell vekst. Reaktoren består av flere roterende avdelinger, hvor biomassen går igjennom. Hver avdeling består av bakterier egnet for å nedbryte restene som kommer inn i avdelingen/kammerset og produsere maksimal metan gass. Denne teknologien skiller seg fra tradisjonelle anlegg hvor nedbrytningsprosessen tar 21 dager, mens denne teknologien tar kun 7 dager.

Telemark Technologies har også kommet med en reaktor egnet for produksjon av biogass på gårdsbruk. Reaktoren produserer biogass av møkk (blautgjødsel) og annet organisk avfall som forekommer i gårdsproduksjon. Restproduktet fra reaksjonen består av en våt fraksjon, gjødsel rikt på nitrogen, og en tørr fraksjon som har høyt fosforinnhold. Gjødslet kan så spres på jordene og biogassen kan brukes som oppvarming og strømproduksjon.

Biogass i fremtiden – Barrierer og muligheter

Biogass Norge estimerer at med dagens politikk vil trolig biogassproduksjonen i Norge øke til 1572 GWh i 2035. Næringen forteller at biogassproduksjonen kan økes mye mer enn med dagens politikk. Bransjen estimerer at blant annet med ny teknologiutvikling, er det potensial for en økning til 10 TWh. Les mer her.

I en rapport fra miljødirektoratet (lenke) gis det forklaringer om hvorfor biogassproduksjonen ikke spiller en mer sentral rolle i energiproduksjonen i Norge. Mange av utfordringene gjelder trolig også for andre land i verden. En utfordring som nevnes handler om mangel på gode teknologier for håndtering av noen typer råstoff. I Norge spesielt, er hele verdikjeden rundt biogassproduksjon foreløpig ikke god nok. Begrensinger som også inngår i verdikjeden, har som oftest vært koordineringsbarrierer. Det går ut på at det har vært begrenset tilgang på brukere for produsenter som skal starte produksjon, mens på den andre siden har vært mangel på tilgang for sluttbrukere.

De aktuelle markedene for biogass er ifølge rapporten veitransport, sjøfart, industri og oppvarming. Innenfor disse markedene møter biogass mye konkurranse fra billigere fornybare energiteknologier og fossil energi, som fremdeles er et billigere alternativ enn biogassbruk. Innenfor veitransporten har biogass en viktig rolle i dag, men om batteridrevne biler blir konkurransedyktige mot fossil diesel biler, vil dette bidra med å redusere potensialet til biogass i veitransportmarkedet. Innenfor sjøfart, industri og oppvarming anslås det stort potensial for biogass som erstatter for natur gass i årene som kommer. En barriere for biogassbruk er merkostnader, som også anslås som å være den største barrieren for biomasseproduksjon. Usikker tilgang på råstoff er også nevnt som en mulig barriere.

Rapporten nevner virkemidler som et tiltak for å få redusert merkostnadene for biogass. Noen forslag som ble nevnt er:

- Økte avgifter på fossil energi

- Bruksfordeler for biogass – reduserte bompengesatser

- Støttesatser til kjøp av biogasskjøretøy

- Bruksstøtte

- Innføring av omsetningskrav

- Fremmer biogass i markeder der naturgass benyttes

- Investeringsstøtte

- Støtteprogrammer

Tiltak for å øke tilgangen på råstoff er:

- Nye krav i forurensingsloven om energiutnyttelse fra noen typer organisk avfall

- Kan føre til at mer avfall kommer til anleggene

- Krav til utsortering

- Større mengde matavfall blir tilgjengelig

Selv om det er utfordringer for biogassproduksjon i dag, kan ny teknologi bidra med lysere fremtidsutsikter for næringen. Det er i dag nye prosjekter og ny teknologi på gårdsnivå og større industrielle anlegg. Oppsummert anslås det økt biogassproduksjon i fremtiden i Norge. Med dagens politikk, er derimot økningen svak. Konkurranse fra billigere energiteknologier medfører et krevende marked for biomasseproduksjon. Virkemidler kan bidra med å redusere kostnader og øke konkurransemulighetene for biogass. Det er tillegg viktig å få en økonomisk lønnsom verdikjede for næringen i årene fremover. Les mer her.

Biodrivstoff i maskinparken

Utslippene fra transport (traktorer og andre dieseldrevne motorredskaper) var i 2013 på ca. 340.000 tonn CO2. En konvertering av maskinparken til fornybare energikilder utgjør da et betydelig potensial for klimagassreduksjoner. Med bruk av biodrivstoff i motsetning til for eks. elektriske traktorer kan vi i stor grad utøve de samme tunge oppgavene som med konvensjonelt drivstoff. Elektriske traktorer krever stor batterikapasitet

Til nå har det blitt sett på biodiesel anvendt som biofyringsolje for fyring av for eksempel veksthus. De fleste forbinder allikevel biodiesel som drivstoff i biler. For landbruket er biodrivstoff relevant for maskinparken. I Norge er biodiesel som oftest et blandingsprodukt av petroleum basert diesel og en prosentandel med biodiesel, for eksempel, B20, som betyr 20% biodiesel. Ren biodiesel er betegnet som B100. Fornybar diesel (HVO), er et nyere produkt, produsert fra avfall og har mange av (om ikke alle) de gode egenskapene til petroleum basert diesel.

Hvor bærekraftig biodieselen er avhenger av produksjonsmetoden. Med avansert biodrivstoff får vi benyttet avfall og virke som ellers ikke ville bli brukt til noe. Med 1 generasjons/konvensjonelle biodrivstoff fjerner man arealer som kunne gått til matproduksjon og mange mener derfor at dette ikke er like bærekraftig. I tabellen under er bulk prisene for ulike diesel typer og bensin listet (Circle K). Det observeres at fornybar diesel HVO er dyrere enn vanlig diesel og bensin.

https://www.circlek.no/bedrift/drivstoff/milesbio%C2%AE-hvo100

| Drivstoff | Øre/liter eks. mva. |

| Diesel / Miles Diesel avgiftspliktig | 1691,1 |

| Miles Anleggsbio HVO 100 S | 2672,1 |

| Anleggsdiesel | 1369,7 |

| Miles Anleggsbio HVO 100 | 1834,8 |

| MilesBIO HVO100 | 2126,1 |

| MilesBio HVO 100 S | 2963,1 |

| Bensin95 / Miles95 | 1741,6 |

Det er satt nye omsetningskrav om bruk av biodrivstoff for veitransporten som settes i verk for 2023. Innen veitrafikken må selgere av drivstoff inkludere biodrivstoff i omsetningen. For 2023 skal 17 volumprosent være biodrivstoff. 12,5 % av disse 17 % skal være avansert biodrivstoff.

Et eksempel på konvensjonelt biodrivstoff er bioetanol (etanol). Alkoholen etanol fremstilles tradisjonelt via gjæring som vil si at enzymer, som oftest proteiner, bryter ned organiske stoffer til enklere kjemiske forbindelser. For sterkere etanol gjennomføres det destillasjon av gjæringsvæsken. Råstoffene for kommersiell etanol produksjon er som oftest av mais eller sukkerrør.(Biodrivstoff) I EU er det lov med inntil 5 % etanol i bensin. Fleksibiler har mulighet for å blande høyere andel etanol sammen med bensinen. Dette er vanlig i Brazil, hvor halvparten av alt drivstoff til personbiler er etanol. USA er ledende produsent av bioetanol (fra mais) etterfulgt av Brazil (sukkerrør).

Lys i veksthus

Tradisjonelle HPS-lamper, og fremgangen av LED

Introduksjon

Lys er elektromagnetisk stråling (elektromagnetiske felt) bestående av energipakker, også kalt fotoner. Fotonene beveger seg i en bølgebevegelse gjennom rommet med en viss energimengde. Lys kan derfor beskrives basert på dets bølgenatur (med egenskapene frekvens og bølgelengde), men også dets partikkelnatur, der hvert foton har en viss mengde energi. Bølge-partikkel dualiteten beskrives ved følgende sammenheng:

E er energien til et foton, h er Plancks konstant (6,63*10-34 J/Hz) og f er frekvensen til lyset. Fra denne relasjonen observeres det at en økning i lysfrekvensen fører til en økning i energien til fotonet. Lysfrekvensen er omvendt proporsjonalt med bølgelengden. Dette kan observeres ved følgende sammenheng:

Her er v-raten som bølgen brer seg gjennom et medium. Om lyset beveger seg gjennom vakuum, vil raten v tilsvare lyshastigheten c som er omtrent 3*108 m/s.

Lyset som menneskets øyne kan registrere, også kalt for synlig lys, er en liten del av det elektromagnetiske spekteret. Dette lyset har bølgelengder fra 380 nanometer (nm) (fiolett-lys) til 780 nm (mørkerødt lys). Mennesket opplever fargene i lyset når det brytes i et prisme. Opplevelsen av fargen til et objekt skyldes objektets evne til å reflektere lys med denne fargen (en viss bølgelengde) og absorbere alle andre bølgelengder innenfor det synlige-lysintervallet.

Stråling med kortere bølgelengder enn synlig lys, det vi si mer energirikt lys, er blant annet ultrafiolett stråling (UV-stråling) og gamma stråling. Stråling med lavere energi enn synlig lys (lengre bølgelengder) er for eksempel varmestråling (infrarød stråling) og radiostråling.

Sollyset inneholder lys med et bredt spekter av bølgelengder. Innstrålingen som treffer jordoverflaten etter absorbsjon og refleksjon med partikler i atmosfæren er mellom 300 nm til 3000 nm. Det vil si varmestråling, synlig lys og UV-stråling. Mesteparten av UV-strålingen blir absorbert i ozon-laget.

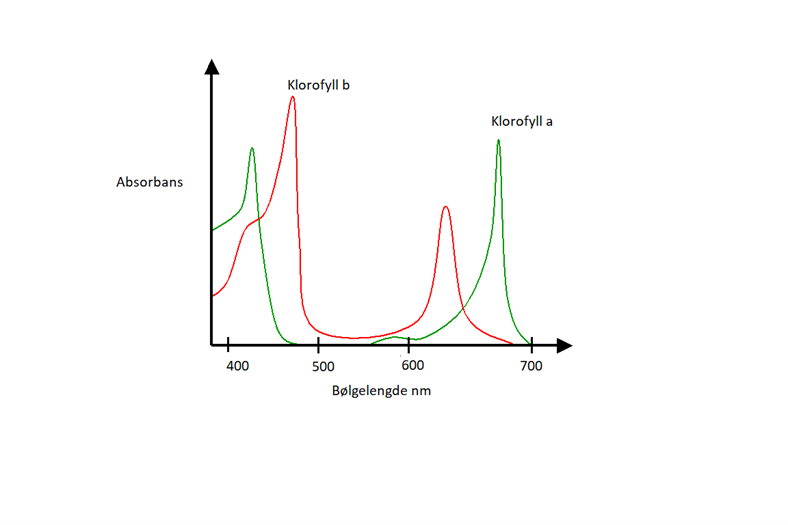

Lys og fotosyntese

Plantevekst er et resultat av en prosess som kalles fotosyntese. I denne prosessen utnytter plantene lyset for omdanning av CO2 og vann til karbonforbindelser og oksygen. I planten konverteres energien fra fotonene til kjemisk energi ved hjelp av et pigment som kalles klorofyll. Planter har ulike typer klorofyll med hvert sitt absorbsjonsspektrum for lys. Klorofyll a og b absorberer godt blålig og rødlig lys, mens lys med andre bølgelengder blir noe mer reflektert. Lys går igjennom (transmisjon), eller brytes (reflekteres mange ganger) når det trenger lenger inn plantevevet. Lenger ned i plantevevet kan lyset absorberes av andre klorofyll. Eksempel på dette er lys med bølgelengder tilsvarende grønt lys. En andel grønt lys reflekteres på overflaten (det er derfor vi blant annet ser bladene som grønne), men kan også trenge dypere ned i plantevevet. Brytning av lys rundt- og i planten medfører dermed at lys med andre bølgelengder virker inn på fotosyntesen.

https://ngfenergi.no/lys/fotosyntese/

Det har vært vanlig å benytte PAR (fotosyntetisk aktiv stråling) som en standard for måling av lyset som plantene utnytter til fotosyntese. En PAR-måler registrerer stråling med bølgelengder fra 400-700 nm. Dette er nesten tilsvarende som lys i det synlige spekteret, bortsett fra en andel mørkerødt lys og UV som ikke er inkludert, som vist i figur 8 (Mccree-kurven). Kurven viser hvordan lys med ulike bølgelengder påvirker fotosyntesen. Vi ser at området som gir den høyeste fotosynteseandelen ligger i det oransje- røde området. høyeste fotosynteseandelen. Mørkerødt-andelen påvirker i større grad plantenes formdannelse (fotomorfogenese) og har vært antatt å ikke være drivende for fotosyntese. Det er derimot mye forskning i dag som indikerer at PAR spekteret burde utvides (til ePAR) ved at mørkerødt lys også inkluderes. UV-lys sin påvirkning på planter forskes også på.

https://ngfenergi.no/lys/led/rodt-blatt-eller-hvitt/

Lysspekter påvirker plantevekst

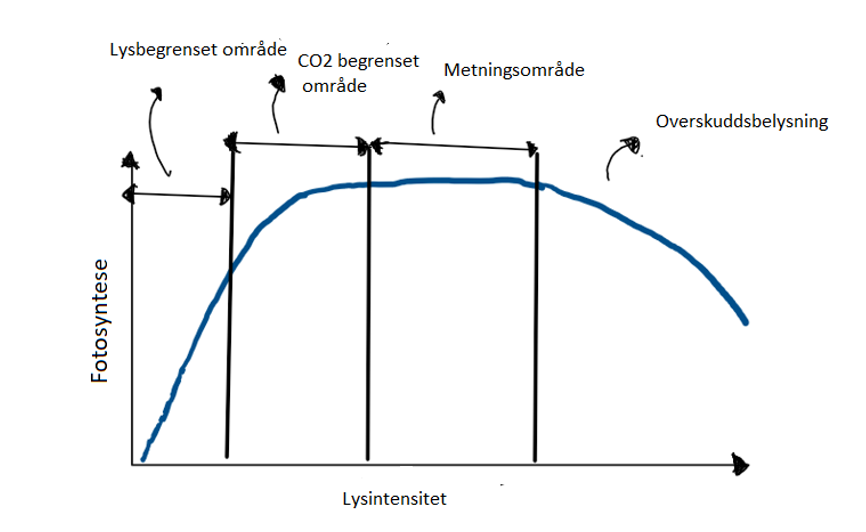

Ifølge professor Brus Bugbee, er det tilnærmet lineært forhold mellom mottatt lys og avling i kg. 1 % økning i mottatt lysmengde vil i teorien gi 1 % økning i avling. I den virkelige verden må vi regne inn en faktor på antatt økning i avling når vi regner på lønnsomheten i å sette inn vekstlys. Vi klarer neppe å utvinne det fulle potensiale. En del av forklaringen her ligger nok i utfordringene med klimastyringen og å holde høye nok nivåer av CO2. Se figur 9 i kapittel om «Lyssum og DLI (daglig lysintegral)» nedenfor for forklaring. I tillegg se lønnsomhetsberegninger nederst i kapittel «Lysbehovet i et veksthus».

Måling av lys

Lyset som planten opplever, kan måles basert på energien i lyset eller ved å telle antall fotoner. Energimengden kan måles radiometrisk. Radiometrisk måling utføres av for eksempel et pyranometer (solarimeter) som måler globalstråling (sum av direkte- og diffus stråling). Pyranometeret måler strålingsenergien som faller på en flate per tidsenhet, også uttrykt som [W/m2], der 1 Watt [W] tilsvarer 1 Joule [J] per sekund [s]. Når vi måler den fotosyntetiske aktive strålingen oppgis strålingsenergien i PAR-W/m2. Av totalt 1 W/m2 globalstråling får vi omtrent 0,5 PAR-W/m2.

Et eksempel for å belyse strålingsenergi er som følgende: Den globale strålingen som treffer veksthustaket på 100 m2, er 100 W/m2. Det antas at strålingen er konstant i løpet av 5 timer. Hva er strålingsenergien i dette tidsrommet?

Videre kan det beregnes hvor mye strålingsenergi som går gjennom taket og veggene på veksthuset før det treffer plantene. Dette gjøres ved å ta hensyn til lysgjennomgangen i veksthuset (Vi regner ofte med at 70%). Verdien vil variere avhengig av type tekkemateriale og renhet etc. (Glass vil slippe inn mye mer lys enn for eks. polykarbonatplater). Innstrålingen som treffer plantene, blir også påvirket av andre gjenstander i veksthuset som skyggelegger, absorberer- og reflekterer stråling. Det vanligste i veksthus er å ha en måler for global innstråling på værstasjonen på taket av veksthusene. For å få et mer nøyaktig bilde på hvor mye lys som treffer plantene inne i veksthusene, er det mest gunstige å ha lysmålere (PAR-sensorer) i plantesjiktet. Slike sensorer koster gjerne 15-20.000 pr. stk., men kan gi et mye bedre bilde av det faktiske lysnivået inne i veksthuset.

Lyssum og DLI (daglig lysintegral)

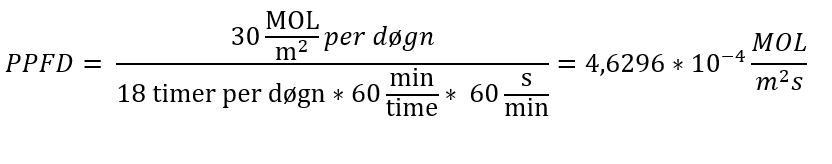

I tillegg til valgt lysspekter, er også den totale lysmengden plantene får i løpet av døgnet (kvantitet) viktig for vekst og utvikling. Det opereres med begrepet lyssum, som er antall tilførte fotoner innenfor et tidsintervall. For et døgn kalles det for daglig lysintegral

Lysmengden måles i antall MOL/døgn, der 1 MOL er 6,02*1023 partikler (fotoner i denne sammenheng). Den momentane fotosyntetiske strålingen som treffer plantenes overflate per sekund kalles PPFD («fotosynsyntetisk foton fluks tetthet»). PPFD oppgis i størrelsesorden µmol (en milliondel MOL). Måleenheten blir dermed µmol/m2s og forteller oss noe om lysintensiteten eller irradiansen plantene opplever til enhver tid. Med høy irradians vil vi nå samme lyssum på kortere tid enn om har lav irradians. Det er summen av gitt vekstlys og mottatt sollys som forteller oss om vi har nådd lyskravet til plantene denne dagen.

Om vi har en lysperiode på 20 timer per døgn og supplerer plantene med 300 µmol/m2s fra vekstlys i løpet av denne perioden, blir lyssummen (lysmengde per sekund summert opp):

Hvis kulturen er tomater, trenger plantene omtrent 25-30 MOL/m2 per døgn. Vi ser da at den resterende mengden lys derfor må komme fra sollyset. Eventuelt må det installeres lamper som kan levere flere fotoner per tidsenhet, det vil si å øke lysintensiteten/irradiansen (ved å installere flere eller kraftigere lamper). Tomat og agurk kjennetegnes med et høyere lysbehov (gjerne over 30 MOL/m2*døgn) enn for eksempel salat eller ulike typer blomster.

Plantedyrking i regulert klima. Olav Arne Bævre og Hans Ragnar Gislerød.

Det kan også hende at det kommer til et punkt der plantene har fått nok lys, dvs. at de er mettet for lys. Lyssummen er derfor et viktig referansepunkt som gartnerne kan bruke for å forhindre at det brukes kostbar strøm på lys som ikke har noe effekt på plantens utvikling, eller som i verste fall kan ha negativ effekt. Relasjonen mellom fotosyntese og lysintensitet kan fremstilles empirisk i en såkalt lysresponskurve vist i figur 9. Kurven viser en positiv korrelasjon mellom lysintensitet og fotosyntese frem til metningsområdet. Når vi beveger oss inn i området begrenset av CO2 ser vi at en videre økning i lysintensitet kun gir økt fotosyntese hvis vi gir nok CO2. Etter CO2 begrensede området vil økning i lysintensitet ikke gi noen økning i vekst og til sutt vil en videre økning gi lysintensiteten føre til for mye stress i planten at fotosyntesen påvirkes negativt. Plantene har systemer for å kvitte seg med overskudds-lys. Dette overskuddslyset gir frie radikaler som kan skade plantens ved og celler. Ved en viss lysmengde vil ikke planten lenger klare å håndtere dette overskuddslyset og vi får stressresponser i planten som fører til fotoinhibering og fotosynteseraten reduseres.

https://en.wikipedia.org/wiki/Photoinhibition

https://en.wikipedia.org/wiki/PI_curve

Et annet spørsmål er om det er best med en jevn belysning gjennom en lysperiode (fotoperiode) eller om variasjon i lysintensiteten er hensiktsmessig. Forskning viser at jevn belysning er å foretrekke gjennom en fotoperiode, men også fra dag til dag. Det vises til at jevn belysning ofte fører til høyere bladtemperatur enn ved svingende belysning. Til et punkt gir høyere temperatur kombinert med høyere irradians, bedre vekst- og utviklingsvilkår.

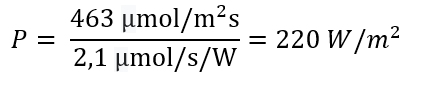

Valg av vekstlys

Når plantenes lysbehov er kartlagt, blir neste steg å finne hvilke typer lamper som er mest aktuelle for kulturen. Det finnes ulike typer lamper på markedet, for eksempel lysrør, høytrykknatrium lamper og LED. Lampene er plassert i armaturer, som inneholder andre tekniske utstyr som lampene trenger for å lyse. De tekniske komponentene i armaturene vil også trekke elektrisk effekt. Eksempel dette er reaktoren. På grunn av komponentene vil det totale effektforbruket for 400 W lampe være mellom 429 til 457 W. En reflektor er også tilkoblet armaturen for best mulig virkningsgrad.

Plantedyrking i regulert klima. Olav Arne Bævre og Hans Ragnar Gislerød.

Oppsettet av armaturene i veksthuset er også av betydning for planteveksten, hvor avstand mellom armaturene og høyde på armaturene i forhold til plantene spiller inn. Vi må tilstrebe et jevnt lys på hele arealet. Med få lamper i lav høyde får vi mye lys på noen områder og lite lys på andre. Dette gir ujevn vekst og utfordrende klimastyring. Vi må tilstrebe en homogen belysning som vil bidra til et mer homogent vekstklima. Når vi skal kjøpe vekstlys er det derfor viktig at leverandørenes forslag på oppsett møter et visst minimumskrav på lysmengde og jevnhet. Med LED-teknologien kan man for eks. installere flere lamper i eldre, lavere hus, sammenlignet med tradisjonelle HPS-lamper, fordi man får mer lys pr installert W. Da får man et jevnere lys og risikerer heller ikke å svi plantene (LED gir betydelig mindre strålingsvarme).

Det revolusjonerende med LED-teknologien er at vi kan designe lysspekteret som ved tradisjonelt vekstlys (HPS-lys) er gitt. Ved å nettopp kunne velge mengde blått, rødt og grønt lys i armaturen kan vi gjøre lysarmaturen mye mer energieffektiv. Dette fordi blått lys med sine korte bølgelengder inneholder mye mer energi og rødt lys med sine lange bølgelengder inneholder mye mindre energi. Det koster altså mer energi å produsere blått lys enn rødt og det er antall fotoner som treffer planten som påvirker fotosyntesen. Vi kan med LED gi samme antall fotoner som HPS-lamper, men ha en større andel av disse fotonene i det røde spekteret, noe som gjør at armaturene blir mye mer energieffektive.

Andre fordeler med LED lys er at man kan dimme disse opp og ned, og man kan skru dem av og på (på sekundet) uavhengig av hvor lenge de har vært på eller av. Dette kan bidra til å jevne ut effektbruken og kostnadene knyttet til dette. Et eks. kan her være å benytte en fotoperiode på 20 timer istedenfor 16. Over tid får vi samme lyssum, men effekten er lavere. Med HPS-armaturer må vi vente i 15 min med å skru på igjen.

Merk, det valgte lysspekteret kan påvirke hvordan humler og andre nyttedyr samt skadedyr oppfører seg i veksthuset. For menneskene som jobber her kan det være utfordrende å se skadedyr, sopp- og virusutbrudd, kvaliteten på produktene osv. Man må derfor ha et bevisst forhold til kost-nytte ved valg av lys.

Virkningsgrad og levetid

Virkningsgraden til lampene beskriver hvor mye av den tilførte elektriske energien som konverteres til synlig lys. Resten av den tilførte elektriske energien blir omdannet til varme i lampen og andre elektriske komponenter. Det opereres også med µmol/s per W for å beskrive virkningsgraden (evt. µmol/Joule). µmol/s per W forteller hvor mye PAR stråling som lampen leverer per elektrisk effekt lampen trekker. Dette oversettes direkte til kroner/µmol med vekstlys, og kr/kg eller stk.

Plantedyrking i regulert klima. Olav Arne Bævre og Hans Ragnar Gislerød.

Ofte benyttes begrepene L90 (som sier at lampene vil gi minst 90 % av lyset de ga som ny) etter et visst antall timer- for eks. 30.000 timer, og B10 som sier at kun 10 % av armaturene vil unngå å klare dette kravet. Dvs. at 90 % av lampene vil kunne gi 90 % av installert lyssum etter 30.000 timer, i dette eksempelet. Ulike LED-leverandører opererer med ulike garantier, noe man må være obs på. Noen opererer for eks. med B50 istedenfor B10, at kun 50 % av lampene må nå kravet til L90. Et generelt råd er å ha gode garantiavtaler med tydelige ansvarsfordelinger for å unngå konflikter ved en evt. tvist.

Mer om lampetyper – Mest brukt: Høytrykknatrium lamper

I veksthus har tradisjonelt høytrykknatrium lamper (HPS- «High Pressure Sodium») blitt brukt som vekstlys. HPS, også kalt SON-T er et eksempel på en høyintensitets utladningslamper hvor lys produseres av en kontrollert lysbue (elektrisk utladning gjennom en ionisert gass). Lysbuen oppstår mellom to elektroder i en vakuumfylt kolbe av aluminiumoksid. Kolben er fylt med en edelgass (lite reaktive gasser, eks. xenon gass) og av metallene kvikksølv og natrium.

https://www.electrical4u.com/high-pressure-sodium-lamps/

Lampen går på vekselstrøm, og mellom spenningskilden og lampen er det koblet inn en induktiv ballast, også kalt for en reaktor. Reaktoren begrenser strømmen til lampen og sørger for at lampen får riktig strøm og spenning i driftsperioden og i opptenningsfasen. Opptenningsfasen eller tennetiden kan ta omtrent 5-15 minutter. De kan derfor ikke skrus av og på som man ønsker uten en viss forsinkelse.

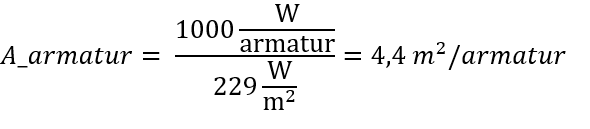

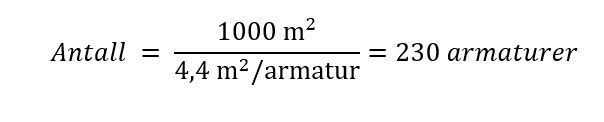

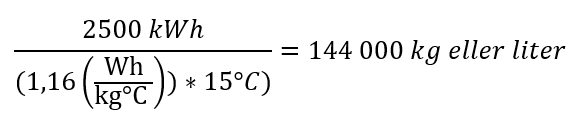

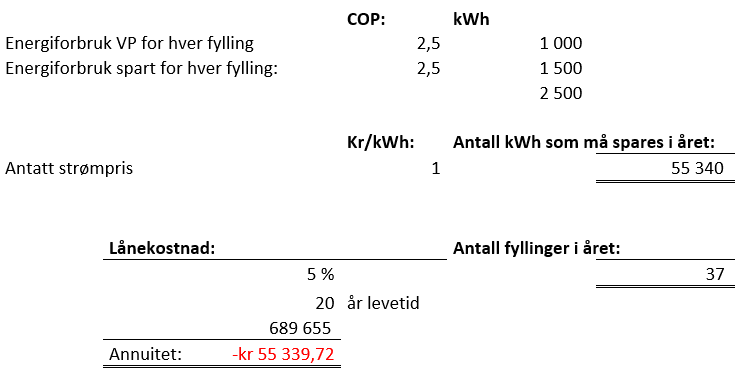

Plantedyrking i regulert klima. Olav Arne Bævre og Hans Ragnar Gislerød.